Additive Fertigung im Bauwesen – AMICo

CCL Additive Fertigung

Wissenstransfer als Basis für ein hybrides Konstruktionskonzept

Architektur, die minimalen Materialeinsatz und hohe Gestaltqualität im Kontext leistungsstarker Strukturen umsetzt, ist noch längst keine Normalität in der Baupraxis. Zumeist dominieren Konstruktionen aus möglichst vielen baugleichen Teilen das Bild. Diese sind materiell wenig effizient, da sie nicht auf die unterschiedlichen Beanspruchungen in den Bauteilen reagieren. Die Folge ist ein enormer Ressourcenverbrauch beim Bauen sowie eine oftmals geringe gestalterische Qualität.

Die Forschungsgruppe FLEX an der Hochschule für Technik, Wirtschaft und Kultur (HTWK) Leipzig möchte diese Problematik auf bisher unübliche Art und Weise auflösen, indem sie Konstruktion und Fertigung in durchgängig digitalen Prozessen vereint. „An der Idee, Konstruktionen mit individueller Geometrie zu verwirklichen und dabei mit Ressourcen wie Material, Zeit und Arbeitsaufwand sparsam umzugehen, arbeiten wir seit mehreren Jahren. Für uns liegt der Schlüssel darin, die geometrische Komplexität auf die Knotenverbindungen zu reduzieren und deren automatisierte Fertigung mit 3D-Druck bereits in der Konstruktionsphase mitzudenken“, erklärt Professor Alexander Stahr, Leiter und Vordenker der Forschungsgruppe.

Jedoch kommen 3D-Drucker in der Bauwirtschaft bisher kaum zum Einsatz, da die aktuell verfügbaren Druckmaterialien zumeist nicht fest genug für einen Einsatz in tragenden Gebäudestrukturen sind. Zur Umsetzung der Idee war es also erforderlich, die Expertise verschiedener Disziplinen miteinander zu verknüpfen.

Diese Vernetzung fand innerhalb des Saxony5 Co-Creation Labs Additive Fertigung zwischen den Forschenden der Forschungsgruppe FLEX der HTWK Leipzig, die das entwurfs- und fertigungsbezogene Know-how aus dem Baubereich mitbrachten, und den 3D-Druck-Experten des Laserinstitut Hochschule Mittweida (LHM) mit ihrem technologisch-konzeptuellen Wissen statt.

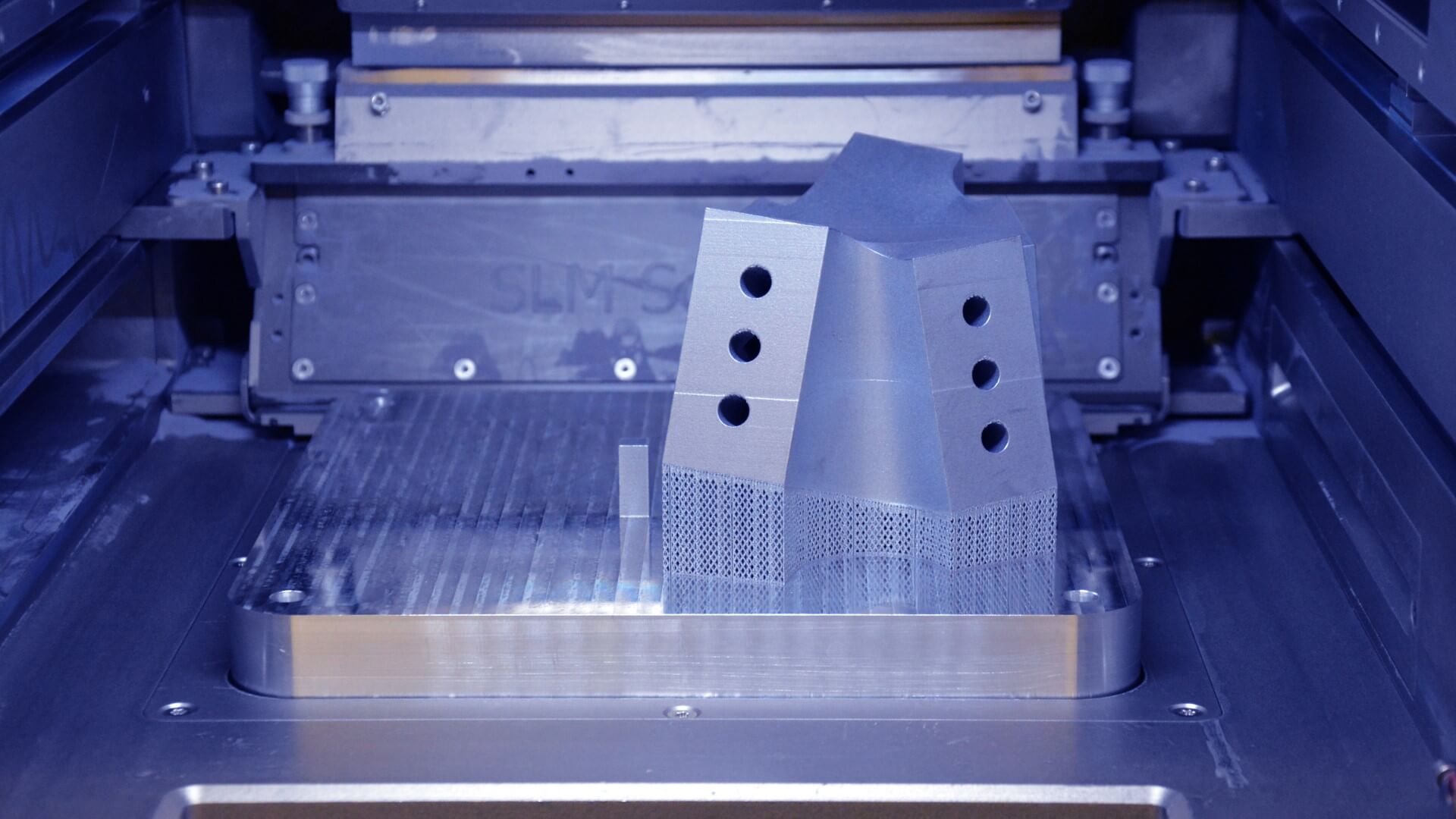

„Die Herausforderung an der Vision von FLEX war, die individuellen Knoten effizient und kostengünstig herzustellen. Das brachte uns auf die Idee, ein völlig neues Herstellungsverfahren auf Basis des selektiven Laserstrahlschmelzens zu entwickeln“, so Professor André Streek vom LHM. Da im Bausektor keine mikrometerfeine Auflösung erforderlich ist, sollte sich durch Verwendung eines groben Pulvers oder Granulats und hoher Laserleistung die Druckzeit signifikant reduzieren lassen. Perspektivisch sollte damit am Ende sogar der 3D-Druck von großformatigen Teilen möglich sein.

Die gebündelten Kompetenzen und Erfahrungen der ehrgeizigen Forschenden waren letztendlich der Schlüssel zur Realisierung des Projekts AmiCo. Es verknüpft Wissen aus dem additiven Bauen mit dem Know-how der Lasertechnologie, um ein innovatives Konstruktionskonzept für ressourceneffiziente Stabwerke aus Stahl zu entwickeln. Der Fokus liegt hierbei nicht nur darin, strukturell und geometrisch sehr variable Lösungen zu schaffen, sondern auch den beträchtlichen materiellen Ressourcenverbrauch sowie die Treibhausgas-Emissionen beim Bauen („graue Energie“) zu reduzieren. So eröffnen sich weitreichende neue Perspektiven für aktiven Kilmaschutz, während gleichzeitig die Effizienz bei der Errichtung und Unterhaltung der Gebäude steigt.

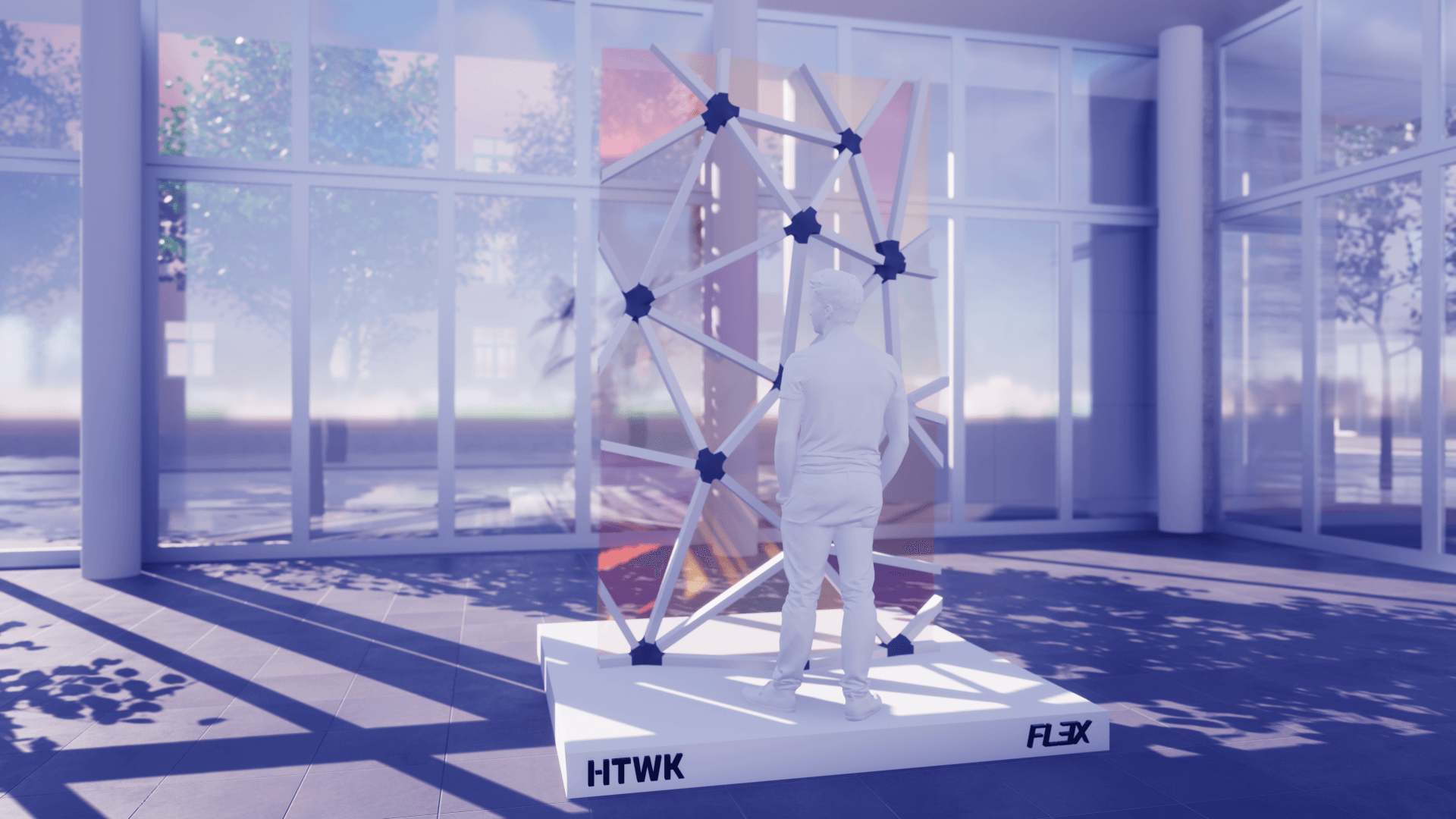

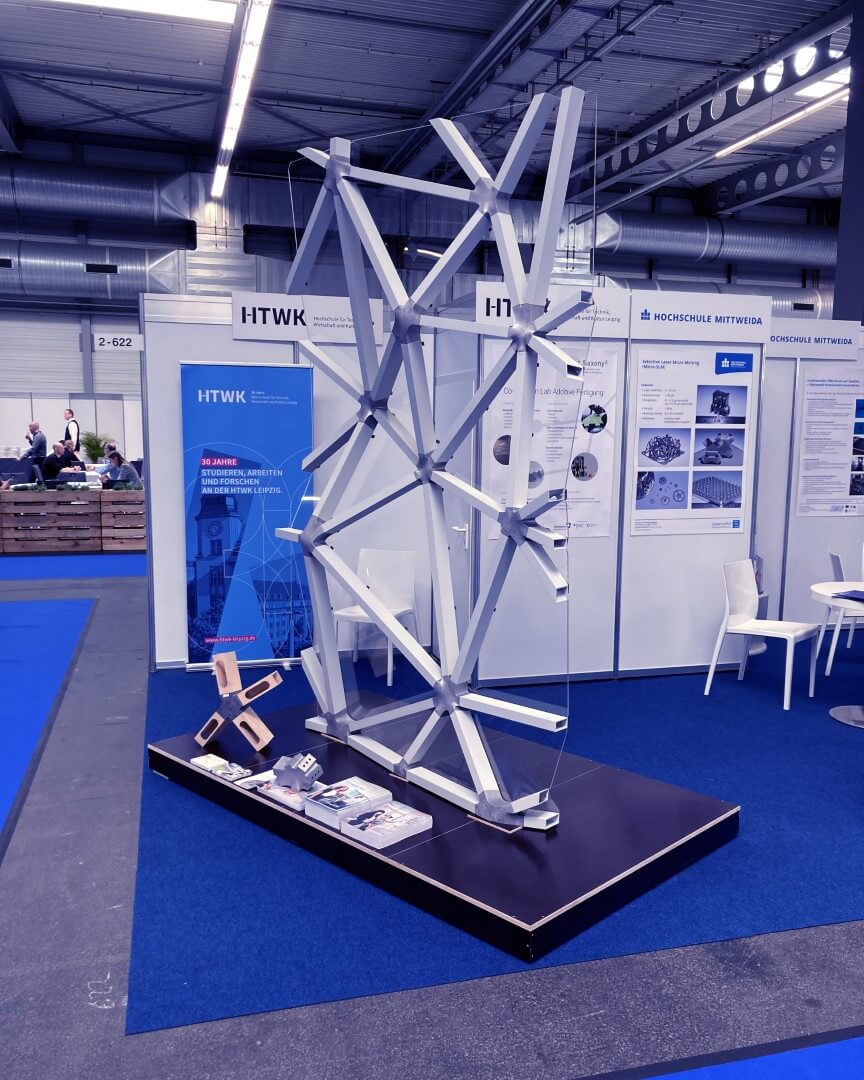

In Zusammenarbeit entstand ein zwei mal drei Meter großer Ausschnitt einer Fassadenkonstruktion. Diese besteht aus 44 standardisierten Hohlprofilen und zwölf additiv gefertigten, individuell geformten Knotenverbindungen aus Aluminium. Laserbasiert zugeschnittene, geometrisch ebenfalls individuelle Polycarbonat-Platten ersetzen im Modell die Verglasungselemente und „schließen“ die Fassade. Dieses Fassadensegment soll Unternehmen aus dem Bausektor die Vorzüge und Potenziale des neuartigen Vorgehens zeigen.

Die gedankliche Offenheit der Projektpartner den Herausforderungen und Potenzialen des jeweils anderen gegenüber bildete die Grundlage für den intensiven Wissens- und Technologietransfer in diesem Projekt. Dieser wiederum generierte ein umfangreiches „Schnittmengen-Wissen“ auf beiden Seiten, welches im Ergebnis die Umsetzung des Konstruktionskonzepts und die Realisierung des Fassaden-Demonstrators ermöglichte.

Ansprechpersonen:

Prof. Dr.-Ing. Alexander Stahr

Professur Tragwerkslehre, HTWK Leipzig

alexander.stahr@htwk-leipzig.de

Ryan Hallahan, B.A.

Wissenschaftlicher Mitarbeiter, HTWK Leipzig

ryan.hallahan@htwk-leipzig.de

Prof. Dr.-Ing. André Streek

Professur Lasergestützte additive Fertigung/Digitalisierung von Laserprozessen, HSMW

streek@hs-mittweida.de

Michael Pfeifer, M. Sc.

Wissenschaftlicher Mitarbeiter, HSMW

pfeifer@hs-mittweida.de