Drahtlos überwachtes Spannsystem

Co-Creation Lab Fabrik der Zukunft

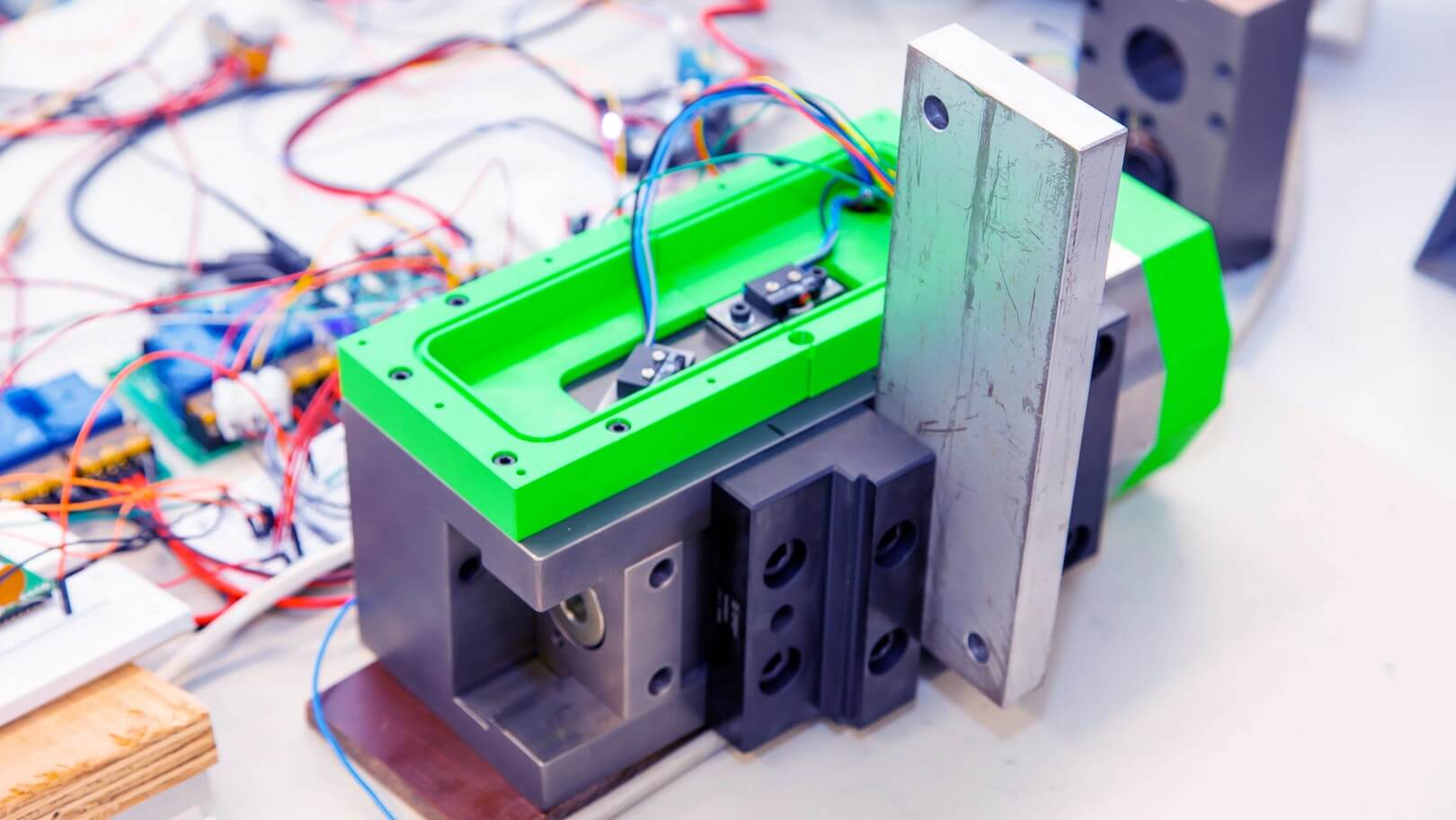

Im Projekt wurde ein Funktionsmuster zur funkbasierten Ansteuerung und Überwachung eines Spannsystems entwickelt und realisiert. Es ist mit diesem Demonstrator möglich, über eine stationäre Speicherprogrammierbare Steuerung (SPS) das Öffnen und Schließen mit variablen Geschwindigkeiten anzusteuern sowie die Spannkraft, den Ladezustand des Akkus sowie das Hauptrelais zu überwachen und eine "Leerfahrt" zu erkennen. Somit kann jede Werkzeugmaschine mit diesem Spannsystem nachgerüstet werden, um ein automatisches Spannen von Werkstücken zu ermöglichen.

Interview

mit

Herrn Dr. Matzat ― Geschäftsführer Dr. Matzat und Co. GmbH

Frau Prof. Dr. Linke ― Professur Maschinenautomatisierung / Mechatronik an der Westsächsischen Hochschule Zwickau (WHZ)

Herrn Schönfeld ― Laboringenieur und Leiter des Labors Steuerungs- und Regelungstechnik der Werkzeugmaschinen der WHZ

Welche Aufgabe oder welches Problem galt es in Ihrem Projekt zu lösen?

Dr. Matzat: Es geht darum, Werkstücke in Werkzeugmaschinen auszurichten. Die Teile müssen in der Maschine festgehalten werden, sodass sie dort mit der erforderlichen Präzision mechanisch bearbeitet werden können. Dabei können die zu bearbeitenden Bauteile aus den unterschiedlichsten Bereichen stammen: von der Medizintechnik bis hin zur Fahrzeugtechnik. Die Herausforderung liegt im flexiblen Umgang mit der Vielfältigkeit der Formen.

Prof. Linke: Das Ziel war, automatisierte Lösungen für Spannsysteme in den Arbeitsraum bestehender Werkzeugmaschinen zu integrieren. Die dafür notwendige Sensorik und Aktorik dieser Greifer wird über Funk ausgelesen bzw. angesteuert und autark mit Strom versorgt. So kann das Spannsystem mit dem, die Teile zuführenden Roboter kommunizieren. Das von uns entwickelte Spannsystem kann so flexibel in unterschiedlichen, auch älteren Werkzeugmaschinen zum Einsatz kommen, sodass auch kleine und mittelständische Unternehmen ihren bestehenden Maschinenpark Richtung Digitalisierung und Automatisierung aufrüsten können.

Wie kam es zu dem Projekt?

Dr. Matzat: Wir haben uns an die langjährige gute Zusammenarbeit mit der WHZ erinnert und sind so im Elektroniklabor von Prof. Linke und Herrn Schönfeld gelandet. Wir brauchten eine Lösung, die universell einsetzbar ist, autark, und die einen Neuheitsgrad aufweist hinsichtlich elektrischer Steuerung über Funk. Insbesondere diese Funklösung hat dann Herr Oheim zuerst als Student der Westsächsischen Hochschule in Zwickau, dann bei uns im Praktikum, später als Mitarbeiter weiterentwickelt.

Wie waren die Struktur bzw. die Abläufe im Transferprozess?

Prof. Linke: Die Aufgabe kam von Dr. Matzat, es wurde ein Vertrag aufgesetzt, und ab da war es ein Geben und Nehmen. Herr Schönfeld hat sich Gedanken über die Umsetzung und die erforderlichen Teile gemacht. Es wurden schrittweise neue Prototypen gebaut, um die jeweiligen mechanischen und elektrischen Entwicklungen zu testen. Hier kam dann auch Herr Oheim ins Spiel, der sich in seiner Diplomarbeit mit der schnellen und sicheren Funkübertragung befasst hat. Ich habe das Projekt punktuell begleitet. Im Wechselspiel wurden so immer neue Ideen eingebracht und erprobt, und wir haben uns sukzessive der Optimierung des Gesamtsystems angenähert. Der Entwicklungsprozess ist auch noch nicht abgeschlossen.

Was sind die wichtigsten Erfahrungswerte für künftige Transferprojekte?

Prof. Linke: Bei so einem Projekt ist es ja anfangs ungewiss, ob man überhaupt eine Lösung findet. Man hat Ideen, stößt dann aber auf Hürden, an denen man scheinbar nicht weiterkommt. Und an diesen Stellen ist es sehr wichtig, dass die Chemie zwischen den Projektpartnern stimmt, dass einem genügend Zeit gegeben wird das Projekt zu bearbeiten. Nur so kann ein guter Transfer funktionieren. Man darf schließlich nicht erwarten, dass wir die fertigen Lösungen schon in der Schublade haben, denn jeder Prozess ist ein bisschen anders. Es ist wichtig, dass die Zusammenarbeit auf Augenhöhe stattfindet, man sich bewusst ist, dass es auch Schwierigkeiten geben wird, Dinge länger dauern als gehofft, aber man trotzdem bei der Sache bleibt. Und dieses Verständnis ist bei unserem Projekt auf beiden Seiten gegeben gewesen. So konnten gemeinsam Lösungen gefunden werden.

Herr Schönfeld: Die Zusammenarbeit war wirklich sehr angenehm. Entscheidende Anstöße zur Entwicklung des Systems kamen vom Praxispartner Dr. Matzat, was für solche Projekte eher ungewöhnlich ist. So haben sich die mechanische und die elektrische Perspektive gegenseitig sehr gut ergänzt. Ich würde so ein Projekt sofort wieder machen.

Dr. Matzat: Wir haben das Glück gehabt, Herrn Oheim über das Praktikum, das Diplom und jetzt als Mitarbeiter zu uns in die Firma holen zu können. Eine solche Kontinuität in der Bearbeitung ist sehr hilfreich und auch Teil des Transferprozesses zwischen Hochschule und Wirtschaft. Denn wir brauchen ja Lösungen, die dauerhaft in der industriellen Anwendung, und nicht bloß als Prototyp funktionieren. Dieser Weg hin zu einem dann auch gut zu vermarktenden fertigen Produkt hat hier außergewöhnlich gut funktioniert.

Ansprechpersonen:

Prof. Dr. Petra Linke

petra.linke@fh-zwickau.de

M. Eng. Maik Schönfeld

maik.schoenfeld@fh-zwickau.de

Dr. Hendric Matzat

matzat@dr.-matzat.de

Dipl.-Ing. Lukas Oheim

oheim@dr-matzat.de