Funktionelles Prägen von Oberflächen

Co-Creation Lab Oberflächentechnik

Manche Dinge sind kleiner als gedacht. Nicht immer stehen beim Wissens- und Technologietransfer große Maschinen oder Produkte im Fokus. Auch Mikrostrukturen wie die Prägung auf Papierverpackungen können Transfergegenstand sein, wie Prof. Engisch und Dr. Scheffler berichten.

Interview

mit

Herrn Prof. Dr. Engisch ― Professur Werkstoffe Hochschule für Technik, Wirtschaft und Kultur Leipzig (HTWK)

Herrn Dr. Scheffler ― Transferbeauftragter des CCL Oberflächentechnik, Westsächsische Hochschule Zwickau (WHZ)

Was sind Ihre Rollen im Transferprojekt?

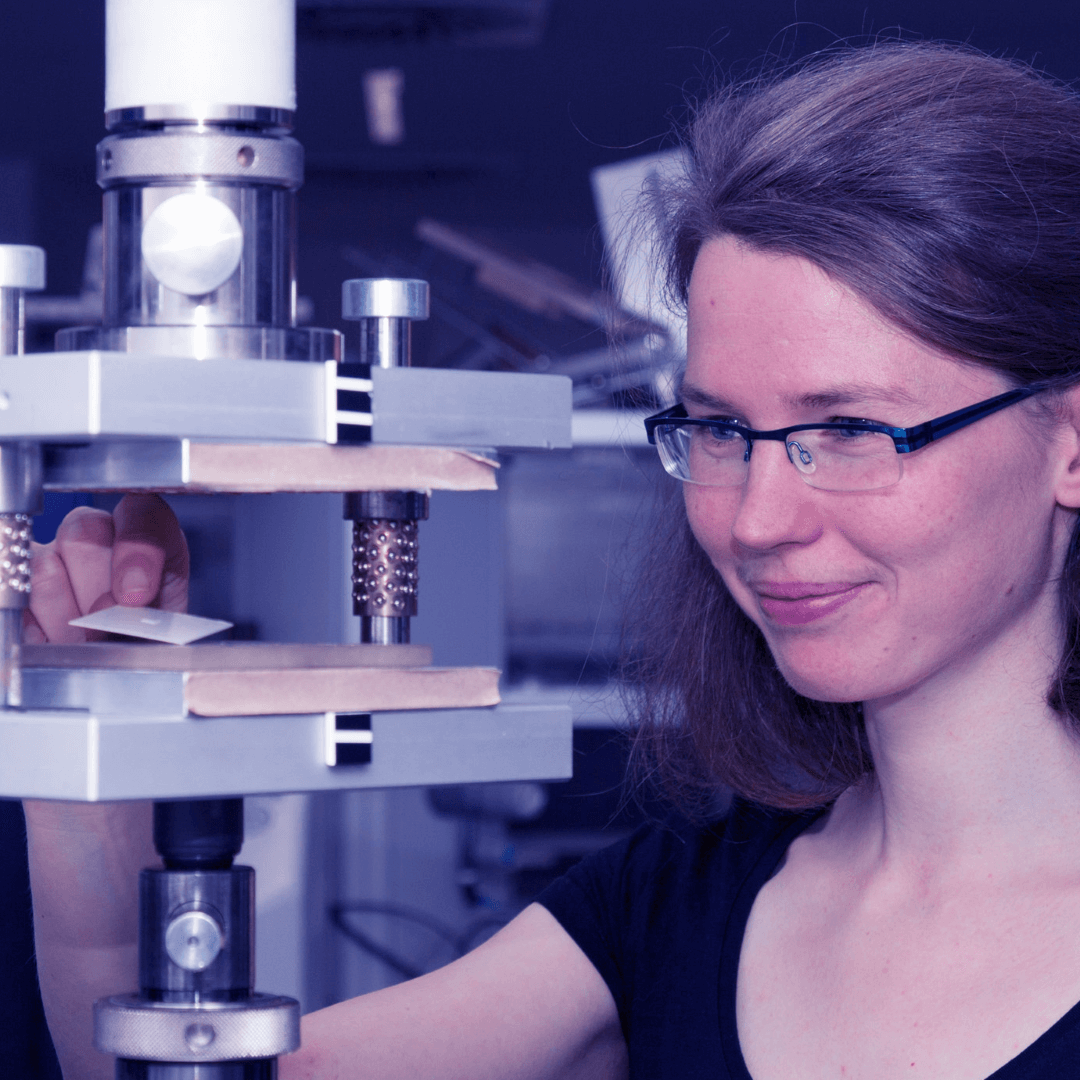

Dr. Scheffler: Ich bin seit 2018 Transferbeauftragter und Projektmitarbeiter in der Werkstofftechnik der Westsächsischen Hochschule Zwickau bei Frau Prof. Dr. Mücklich, der Koordinatorin des Co-Creation Labs Oberflächentechnik.

Prof. Dr. Engisch: Ich bin seit elf Jahren an der HTWK für den Bereich Werkstoffe zuständig. Fast genauso lange beschäftigen wir uns mit dem Prägen von Oberflächen für Verpackungen, die haptische Effekte aufweisen. Dies dient primär verkaufsfördernden Zwecken. Inzwischen haben wir unser Feld auf das funktionelle Prägen erweitert, bei dem es darum geht, die erzeugten 3D-Strukturen zum Beispiel als Kapillarsystem für Flüssigkeiten bei Anwendungen einzusetzen, wie wir sie von den Corona-Schnelltests kennen. Mit präziserer Prägetechnik wird hier umweltfreundliches Papier als funktionales Trägermaterial möglich. Hierzu wurde gerade an der TU Dresden die zweite Doktorarbeit verteidigt, und wir verfolgen diese Richtung auch in aktuellen Forschungsprojekten.

Wie muss man sich ihren Forschungsgegenstand genau vorstellen?

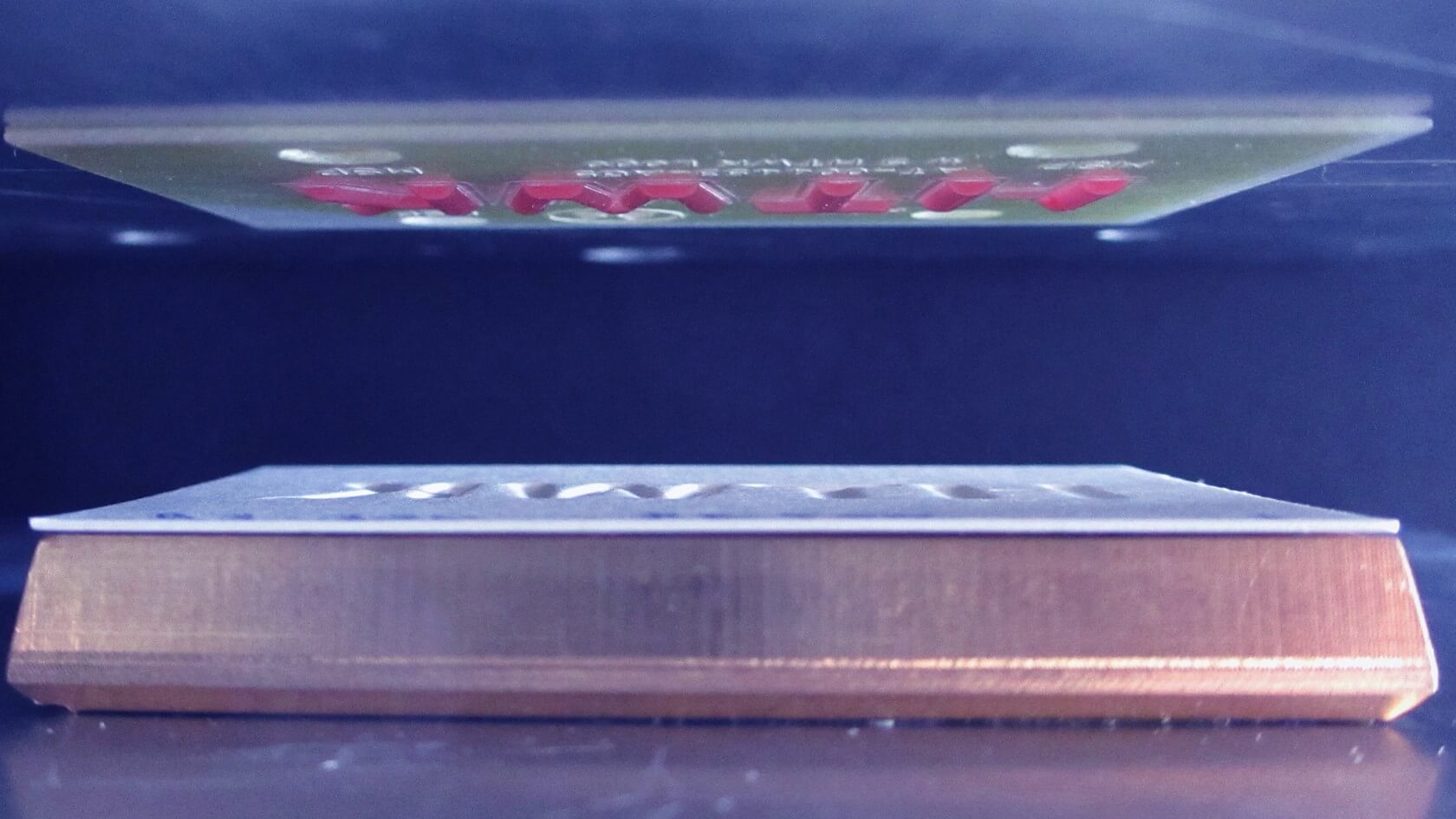

Prof. Dr. Engisch: Viele Faltschachteln, denen man im Einzelhandel begegnet, von Pralinen bis Spielzeug, verwenden geprägte Strukturen um mit haptischen Eindrücken die grafischen Effekte zu unterstützen. Dahinter steckt das Konzept des Multi-Channel-Marketings, bei dem davon ausgegangen wird, dass wenn eine Botschaft über mehrere Wege ins Gehirn gelangt (in diesem Fall Farbe und Haptik), sie besser erinnert wird. Ich komme selbst aus der Druck- und Verpackungsindustrie. Der Prägeprozess spielt da zwar schon lange eine Rolle, wurde aber nicht in der Tiefe verstanden, weshalb ein hoher Detailgrad bei der Übertragung von Motiven ins Material kaum realisierbar war. Wir haben uns in den letzten zehn Jahren sehr genau angeschaut, was mit dem Material bei der Umformung passiert, haben Kennwerte ermittelt, Begrifflichkeiten definiert etc. – und sind jetzt in der Lage Modelle zu entwickeln, die ausgehend von dem gewünschten Endergebnis die Form des Prägewerkzeugs ableiten. Dies hat auch eine ökologische Dimension. Früher musste man im Trial-and-Error-Verfahren mitunter zehn Prägeformen fertigen, um zu einer akzeptablen Lösung zu kommen. Heute können wir genaue Vorhersagen über das Verhalten des Materials treffen und so idealerweise mit der Fertigung von nur einem Prägewerkzeug auskommen. Zudem findet in unserem Feld gerade ein Paradigmenwechsel statt, im Zuge dessen die bisherige teils hochgiftige galvanische Herstellung von Werkzeugen aus Stahl, Kupfer und Chrom durch mit Laser zu bearbeitende Polymere ersetzt wird.

Ihre Kooperationspartner sind Firmen aus der Verpackungsindustrie?

Prof. Dr. Engisch: An unseren Forschungsprojekten sind zum Beispiel Industriepartner beteiligt, die gerade umstellen von der Galvanik auf die Arbeit mit Polymeren. Wir haben auch ein Forschungsinstitut aus Leipzig dabei, welches die Laserstrukturen und das Polymer untersucht. Und wir haben Firmen in den Projekten, die später solche, mit dem neuen Verfahren produzierte, Faltschachteln nutzen möchten. Mit dem tiefen Verständnis, welches wir über die letzten Jahre über den Prägeprozess gewinnen konnten, sind wir der Knotenpunkt und verknüpfen die verschiedenen Akteure.

Was werden Sie aus den bisherigen Transfererfahrungen in die Zukunft mitnehmen?

Dr. Scheffler: Das Forschungsgebiet „Funktionelles Prägen von Oberflächen“ zeigt beispielhaft, wie gut Transfer funktionieren kann: verschiedene Forschungs- und Entwicklungsprojekte, für deren Ergebnisse es Bedarfe auf Industrieseite gibt und die somit auch praktisch umgesetzt werden können.

Saxony5 hat alles unterstützt, was an Vorlauf notwendig war, um zu diesem Punkt zu kommen. Wir haben uns mit unterschiedlichsten Projekten vernetzt, so z.B. mit dem Co-Creation Lab für Additive Fertigung sowie mit dem GRAVOmer-Netzwerk, einem Bündnis für die Herstellung funktionaler Oberflächenstrukturen. Unsere primäre Zielgruppe ist die Industrie, und wir hoffen in Zukunft auf viele persönliche Gespräche in Präsenz, um so unsere Kontakte weiter zu stärken. Denn das ist eine wichtige Erfahrung aus der Corona-Zeit: Transfer funktioniert besser durch persönliche Kontakte.

Ansprechpersonen:

Prof. Dr. Lutz Engisch

lutz.engisch@htwk-leipzig.de

Dr. Peter Scheffler

peter.scheffler@fh-zwickau.de